汽車板簧的加工工藝流程為:

下料→矯直→鉆孔→卷耳→淬火+中溫回火→噴丸→裝配→預(yù)壓縮

工藝流程的具體內(nèi)容,汽車板簧生產(chǎn)廠家介紹如下:

1、下料

將一塊大的鋼板先剪切成條狀鋼條,再將鋼條剪切成所要求的不同長(zhǎng)度的鋼塊。

2、矯直

矯直原理為:使鋼材的彎曲部位承受相當(dāng)大的反向彎曲或拉伸,使該部位產(chǎn)生一定的塑性變形,當(dāng)外力去除后,鋼材經(jīng)過彈性恢復(fù),然后達(dá)到平直。

3、沖孔

沖中心孔和端孔,將不同長(zhǎng)度的鋼塊最后固定在一起,防止發(fā)生位移,便于固定和安裝。

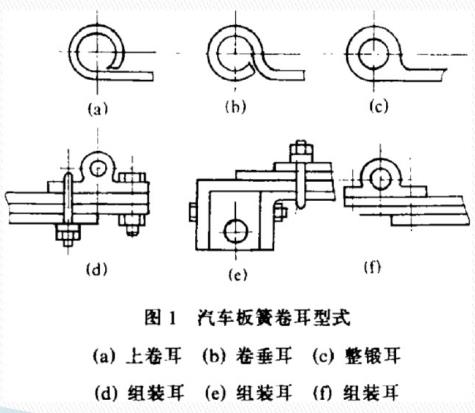

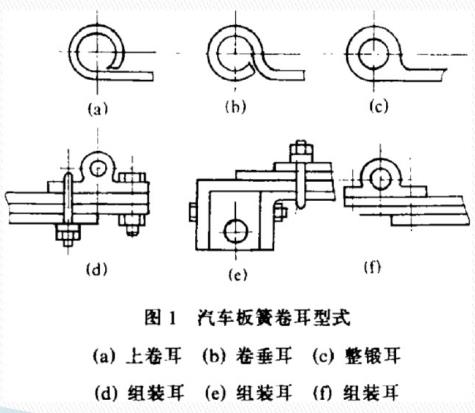

4、卷耳工藝

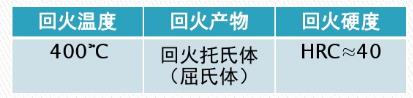

5、熱處理工藝

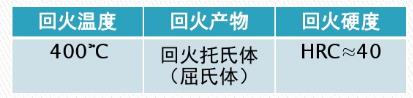

①、淬火

②、中溫回火

6、噴丸處理

噴丸處理也稱噴丸強(qiáng)化,是減少零件疲勞。提高壽命的有效方法之一,噴丸處理就是將高速?gòu)椡枇鲊娚涞綇椈杀砻妫箯椈杀韺影l(fā)生塑性變形,而形成一定厚度的強(qiáng)化層,強(qiáng)化層內(nèi)形成較高的殘余應(yīng)力,由于彈簧承受載荷時(shí)可以抵消一部分抗應(yīng)力,從而提高彈簧的疲勞強(qiáng)度。

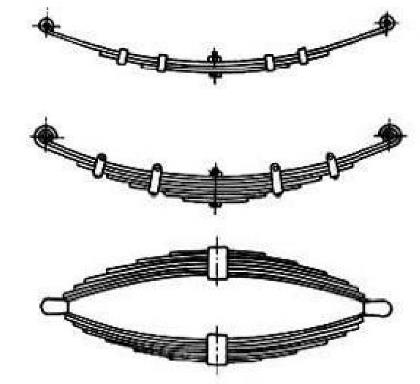

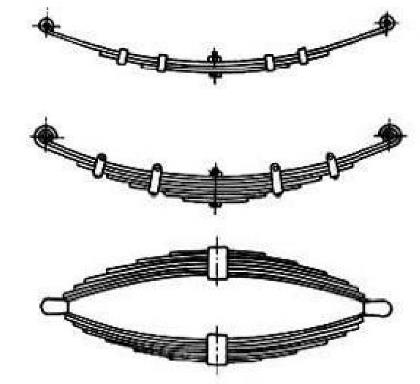

7、裝配

8、預(yù)壓縮

彈簧總長(zhǎng):

第一次加載后殘余變形量在5-10mm之間;

第二次加載后殘余變形量大為減少在1-2mm;

第三次加載后,制造質(zhì)量最好的汽車板簧,就不會(huì)再有顯著的殘余變形。