| 復合材料汽車板簧制備成型工藝路線 |

| 時間:[2019/7/16] |

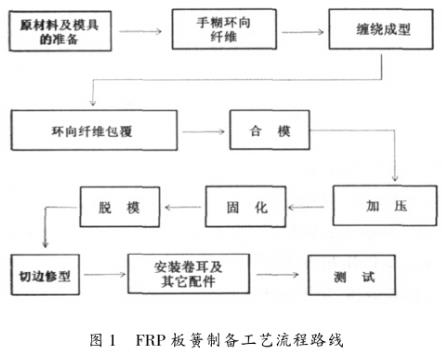

當前復合材料汽車板簧的制備方法有纖維纏繞、模壓成型、RTM等工藝,但這些工藝也各自存在一定的問題。纏繞工藝生產效率較高,但是存在層間結合力不強,易破裂等現象,增加環(huán)向的玻璃纖維可以改善層間結合情況。 針對汽車板簧材料制備中的工藝缺陷,汽車板簧生產廠家主要采用纖維纏繞/手糊成型制備變寬變厚等截面積的復合材料板簧,通過玻璃纖維紗與玻璃纖維布預浸料相結合的增強材料形成非常單向纏繞,使得汽車板簧在不同方向具有較好的強度,綜合性能得到提高。其工藝流程路線見下圖1。

復合汽車板簧材料模具模芯形狀是一種回轉體結構,由兩個與汽車板簧內弧面結構等同的中心軸對稱弧面及兩端圓弧面組成,通過將預浸漬樹脂的纖維纏繞在模具上,經高溫固化后,切割成需要的形狀并安裝配件制成。 汽車板簧材料的制備過程為: 在60攝氏度下將纖維烘干,確認纖維干燥;之后將模具固定在纏繞機上,在模具的成型面上均勻涂抹一層樹脂,手糊一層經環(huán)氧樹脂浸漬后的平紋玻璃纖維布并外延至合模面以備纏繞結束后包覆外層纖維紗層;然后將在浸膠槽中經過樹脂預浸漬處理的纖維以纏繞的方式鋪設在型腔里。將纏繞線速度、張力、圈數等參數輸入纏繞機。在纏繞的過程中,模具以恒定線速度旋轉,通過張力施加裝置將纖維的張力控制在一定的范圍內,纖維張力隨纏繞層數增加逐層遞減,以防止因外層纖維張力過大對內層纖維及樹脂層形成擠壓,導致里部纖維層中樹脂流失,減低產品樹脂含量,影響汽車板簧產品力學性能。 借助于纏繞機聯動的導紗器使纖維能夠從型腔的一側向另一側均勻往復纏繞,待纏繞至汽車板簧產品所需圈數時停止纏繞并剪斷纖維,并用纏繞初始時鋪設的玻璃纖維預浸布將外側纖維層包裹起來,準備合模,合模應盡量在較短時間內完成,避免樹脂流失。將模具取下,合模,切斷裸露在模具兩端的纖維,施加適當壓力。 由于纏繞過程及合模過程存在樹脂流失過多的現象,可通過加入絮凝劑A來改善,保證纖維含膠量控制在25%至35%之間。將模具整體移至烘箱在高溫環(huán)境下固化,待固化完成后,模具冷卻、脫模取下汽車板簧產品,經修邊切割得到所需要形狀的復合材料汽車板簧主體,裝配各配件完成裝配完好的汽車板簧。 |

| 上一篇:鋼板彈簧出現異響的原因 |

| 下一篇:汽車板彈簧扭轉變形受結構影響嗎? |

| 相關新聞: |